-

Produkty

- Przyrządy laboratoryjne

-

Mierniki i elektrody laboratoryjne

Wzorce do kalibracji Mierniki i sondy Sension+

- Chemikalia, reagenty i wzorce

-

Online Analysers

Analizatory azotu amonowego Analizatory chloru

- CL17sc

- Amperometryczny CL10 sc

- Amperometryczny 9184 sc

- Analizator kolorymetryczny chloru CL17sc do pomiarów bardzo niskiego zakresu

Analizatory fosforanów- NP6000sc

- System FX610/FX620

- System Filtrax

- 5500 sc

- 9611 sc

- NP6000sc Chemistry/Reagents

- Phosphax Sigma

- Phosphax sc

Analizatory serii EZ- Żelazo

- Aluminium

- Mangan

- Fosforany

- Chlorki

- Cyjanki

- Fluorki

- Siarczany

- Siarczki

- Arsen

- Chrom

- Miedź

- Nikiel

- Cynk

- Azot amonowy

- Azot całkowity

- Fosfor całkowity

- Fenol

- Lotne kwasy tłuszczowe

- Zasadowość

- ATP

- Twardość

- Toksyczność

- Preparowanie próbek

- Boron

- Colour

- Nitrate

- Nitrite

- Silica

- Hydrogen Peroxide

- EZ Series Reagents

- EZ Series Accessories

- EZ sc Series Inorganics

- EZ sc Series Metals

- EZ sc Series Nutrients

-

Czujniki i regulatory online

Przetworniki cyfrowe Przetworniki (analogowe) Ammonium Sensors Czujnik do monitorowania siarkowodoruCzujniki pH i ORP

- 12 mm pH/Redox

- 1200-S Redox

- 1200-S pH

- Cyfrowa dyferencyjna ORP

- Cyfrowa dyferencyjna pH

- Dyferencyjna pH

- Kombinowana pH/ORP

- LCP ORP

- LCP pH/ORP

- 9525 DCCP System

- Analogowa indykcyjna 3700

- Analogowa kontaktowa 3400

- Bezelektrodowa 3798 sc

- Cyfrowa kontaktowa 3400

- Przewodność kationowa 9523

- Automatyczne systemy laboratoryjne

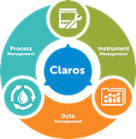

- Claros Water Intelligence System

-

Mikrobiologia

Akcesoria i chemikalia Gotowe pożywkiPożywki odwodnione Sprzęt laboratoryjny

- Pobieranie próbek

- Zestawy i paski testowe

-

Wyposażenie laboratoryjne i dostawy

Książki i materiały referencyjne Ogólnie materiały eksploatacyjne do laboratoriumWyroby szklane/Wyroby z tworzyw sztucznych

- Elektrochemia

- PARAMETRY

-

Rozwiązania softwarowe

-

Claros Water Intelligence System

Główne produkty Process Management

- Rozwiązania do:

- Usuwania związków węgla organicznego/ChZT

- Denitryfikacji naprzemiennej

- Usuwania fosforu

- Gospodarki osadami

Data Management- Rozwiązania do:

- Gromadzenia

- Wizualizacji i analizy

- Raportowania

- Zapewniania dokładności

Instrument Management- Rozwiązania do:

- Konserwacji

- Rozwiązywania problemów

- Dostępu zdalnego

- Porównywania metod laboratoryjnych i procesów

-

Claros Water Intelligence System

- Branże

- Serwis

- Nowości i wydarzenia

Polska

Wybierz swój kraj lub region:

Europe

Americas

Asia - Australasia

- Australia

- Mainland China

- India

- Indonesia

- Japan

- Malaysia

- New Zealand

- Philippines

- Singapore

- South Korea

- Thailand (Thai)

- Taiwan

- Vietnam

Middle East - Africa

Sód

Czym jest sód?

To miękki, srebrno-biały alkaliczny metal — pierwiastek chemiczny o symbolem Na, liczbie atomowej 11 i masie atomowej 23. Zaledwie jeden elektron na zewnętrznej powłoce sprawia, że sód jest bardzo reaktywny.

Sód obecny jest w wielu minerałach, takich jak skalenie, sodalit, sól kamienna (NaCl) itp. — jest to szósty najbardziej rozpowszechniony element skorupy ziemskiej. Wszystkie sole sodu są bardzo dobrze rozpuszczalne w wodzie. Jony sodu i chlorków są najpowszechniejszymi rozpuszczonymi pierwiastkami w oceanach pod względem masy.

Dlaczego warto mierzyć poziom sodu?

Sód, stanowiący część bardzo dobrze rozpuszczalnych związków o właściwościach przewodzących i żrących, jest kluczowym parametrem w badaniach jakości wody.

Czysta i ultraczysta woda / procesy parowe

Obecnie monitorowanie śladowego stężenia sodu stało się jednym z najważniejszych wskaźników jakości wody w obiegu wodno-parowym w elektrowniach, a także w każdej branży wykorzystującej parę wodną. Monitorowanie sodu ma zasadnicze znaczenie dla skuteczności i wydajności elektrowni parowych oraz trwałości przyłączonych urządzeń.

Wody powierzchniowe i podziemne

Chociaż sód występuje naturalnie w wodach podziemnych, jego wysokie stężenie może wskazywać na zanieczyszczenie lub przeniknięcie wody słonej. Za pomocą pomiaru stężenia sodu możliwe jest wykrycie zagrożeń lub zanieczyszczeń.

Powszechnie występujący w chlorku sodu, czyli soli stołowej, sód jest kluczowym pierwiastkiem w płynach ustrojowych. Jednak w nadmiarze sód może stanowić zagrożenie dla zdrowia osób z pewnymi problemami zdrowotnymi. Dlatego też należy monitorować poziom sodu w wodzie pitnej w celu ochrony zdrowia ludzkiego.

Firma Hach® oferuje sprzęt, zasoby, szkolenia i oprogramowanie, które są niezbędne do skutecznego monitorowania i zarządzania poziomami sodu w danym zastosowaniu procesowym.

Polecane produkty do monitorowania sodu

Mniejsza liczba przestojów dzięki dokładnym pomiarom sodu o niskim stężeniu oraz diagnostyce predykcyjnej.

Dowiedz się więcejLaboratoryjny, wieloparametrowy miernik dwukanałowy HQ440D

Rodzina multimetrów stacjonarnych firmy Hach to zaawansowane przyrządy laboratoryjne, które eliminują niepewność przy pomiarach.

Dowiedz się więcejElektroda jonoselektywna (ISE) Intellical ISENA38101 sodowa (Na⁺) z zestawem roztworów do kalibracji

Zintegrowany pakiet do analizy sodu z elektrodą jonoselektywną (Intellical Sodium ISE Analysis Package) zawiera wszystko, czego potrzebujesz, aby rozpocząć pomiary sodu (Na+)

Dowiedz się więcej

Które procesy wymagają monitorowania poziomu sodu?

Przemysł energetyczny

Para wodna

Obecność sodu w stężeniu równym mikrogramom lub nawet nanogramom na litr pary przed przegrzewaczem może prowadzić do korozji naprężeniowej.

W warunkach wysokiej temperatury i ciśnienia w dzisiejszych elektrowniach problem rozpuszczalności związków nieorganicznych w parze wodnej nabiera coraz większego znaczenia.

Istotna (poza przenoszeniem) jest rozpuszczalność w parze wodnej związków sodu, np. chlorku sodu (NaCl ) i wodorotlenku sodu (NaOH), ze względu na możliwość pęknięć pod wpływem korozji naprężeniowej w sekcji procesu przegrzewania. Pomiar sodu w parze wodnej bezpośrednio w strumieniu, tuż przed wejściem do przegrzewacza, jest sprawdzoną metoda wykrywania potencjalnej korozji naprężeniowej.

Należy pamiętać, że korozja może wystąpić, tylko jeśli sód jest obecny wraz z anionami chlorkowymi lub wodorotlenkowymi, a nie na przykład z siarczanami. Żrące są chlorki i wodorotlenki, ale nie sam sód. Ten ostatni służy tylko jako nośnik. Specjalnie dla zakładów o niskim ciśnieniu kotła (40-80 barów). Ponieważ nielotne metody czyszczenia kotła zazwyczaj wykorzystują sód (tj. mieszaninę trójzasadowego fosforanu sodu i dwuzasadowego fosforanu sodu), pomiar zawartości sodu w parze stanowi doskonały wskaźnik mechanicznego przenoszenia ze zbiornika do pary.

Kondensat

Pomiar sodu powinien być preferowaną opcją dla wczesnego ostrzegania o nagłych skokach kondensatu, aby zminimalizować związane z tym ryzyko.

Doczyszczanie kondensatu odgrywa istotną rolę w procesach chemicznych obiegu elektrowni, dostarcza środków obniżających transport tlenku metalu i zanieczyszczeń jonowych przedostających się do wytwornicy pary podczas każdego trybu pracy, szczególnie w warunkach rozruchu i zakłóceń. Korzyści z doczyszczania kondensatu to:

- zmniejszenie opóźnień przy oddawaniu do eksploatacji i uruchamianiu w wyniku nieustalonych stanów chemicznych

- ochrona generatora pary podczas przenikania zanieczyszczeń, takich jak w przypadku nieszczelności skraplacza

- zmniejszenie ilości zanieczyszczeń podawanych do generatory pary, a tym samym zminimalizowanie częstotliwości czyszczenia chemicznego

- podniesienie poziomu czystości pary, co zmniejsza osadzanie się na turbinie i korozję strefy przejścia fazowego

- praktycznie wyeliminowanie awarii rur kotła związanych z działaniem substancji chemicznych

- osiągnięcie wysokiego stopnia czystości wody zasilającej niezbędnego do przeprowadzania programów chemicznych, takich jak utlenianie w przypadku kotłów bębnowych i jednorazowych

Kluczowe jest staranne zarządzanie układami doczyszczania kondensatu — w przeciwnym razie same zakłady doczyszczania mogą stać się stałym źródłem podawania zanieczyszczeń do układu. Czerpanie jak największych korzyści z układów doczyszczania kondensatu pozostaje najwyższym priorytetem w wielu zakładach elektrociepłowniczych.

Chociaż często do wykrywania nagłych zmian skokowych w obiegu wodno-parowym stosowane są pomiary kationów i przewodności właściwej, nie są one już wystarczająco czułe, aby zmierzyć niewielkie nieszczelności w skraplaczu, które stały się istotniejsze w nowszych projektach zakładów. W warunkach codziennej pracy (przy dopuszczalnych zmianach temperatury, ciśnienia i przepływu lub wysokim poziomie przewodności tła) minimalna mająca znaczenie zmiana wynosi 0,02 mS/cm. Odpowiada to stężeniu 11 ppb sodu.

Analiza sodu jest o wiele bardziej czuła. Analizator sodu Hach NA5600 może dokładnie mierzyć wartości poniżej 0,1 ppb. Oznacza to, że jest to metoda 100 razy bardziej czuła niż pomiar przewodności. Podobnie jak krytyczne znaczenie ma jakość, równie istotne są wczesne oznaki skoków stężenia. Preferowanym rozwiązaniem w celu zminimalizowania ryzyka powinien być pomiar stężenia sodu.

Czystość pary można dokładniej ocenić poprzez pomiar stężenia sodu zarówno w parze, jak i w skroplinach, określając w ten sposób „równowagę sodową”. Oba stężenia powinny być równe. Wyższy poziom sodu w skroplinach oznacza nieszczelność skraplacza. Niższy poziom sodu w skroplinach wskazuje na odkładanie się sodu w obiegu pary (na powierzchniach grzejnych, łopatkach turbiny itp.).

Pomiar sodu to jedyna bezpośrednia technika, która zapewnia dokładną i szybką reakcję w dowolnym momencie na wykrycie śladowych ilość wodorotlenków i chlorków, które są uznawane za czynniki przyczyniające się do korozji naprężeniowej stali austenitycznej.

Źródłem wody schładzającej jest woda ze skroplin. Jakość wody schładzającej nie może pozostawiać wątpliwości. Jeśli jest zanieczyszczona, zanieczyszczenia te zostaną wprowadzone bezpośrednio do schładzanej pary z przegrzewacza. Najbardziej prawdopodobne jest wystąpienie tego w części przegrzewacza natychmiast za miejscem, w którym wtryskiwana jest woda schładzająca zraszająca. Ta część wykonana jest ze stali austenitycznej ze względu na jej właściwości mechaniczne (niski współczynnik dylatacji cieplnej), ale jest też przez to bardziej podatna na korozję (zwiększona procentowa zawartość żelaza względem węgla). Aby uniknąć katastrofalnego wpływu zanieczyszczeń w wodzie schładzającej, należy jak najszybciej wykryć wszelkie skoki stężenia.

Bezpośredni pomiar sodu jest jedyną techniką, która zapewnia dokładne wykrywanie skoków. Analizator sodu Hach Na5600sc gwarantuje szybką reakcję w każdym momencie dzięki regularnej reaktywacji elektrody.

Zakład demineralizacji

W przypadku zakładu demineralizacji bezpośredni pomiar sodu ma znaczenie dla zarządzania żywicą jonowymienną. (Dowiedz się więcej o twardości). Korzyści dla klientów znajdziesz na stronie:

- Lepsze wykorzystanie pojemności żywicy

- Zminimalizuj przebicia sodu

- Zoptymalizuj ilość kwasu do płukania

- Optymalizacja liczby cykli regeneracji

Wyczerpywanie się złoża żywicy kationowej i odmierzanie czasu jego regeneracji można monitorować z dużą czułością i niezawodnością przy użyciu bezpośrednich analizatorów sodu. Żywice kationowe usuwają kationy, takie jak sód (Na +). Sód jest pierwszym kationem, który powoduje przebicie, gdy wyczerpuje się złoże żywicy kationowej.

Mierzenie poziomu soda bezpośrednio za żywicami kationowymi służy jako system wczesnego ostrzegania o przebiciu. Usunięcie nasyconej żywicy i zastąpienie jej nową (zregenerowaną) chroni zdolność wymienną jonitu żywic złoża mieszanego zainstalowanych dalej w strumieniu.

Jakość wody wpływającej, sama jakość żywicy oraz temperatura zmieniają zdolność wymienną jonitu złoża żywicy kationowej. Ma to wpływ na czas do kolejnej regeneracji. Gdy czas ten jest określany na podstawie prostej objętości próbki przechodzącej przez żywicę, jest to szacunkowa wartość, która może prowadzić do nasycenia i przebicia lub niedostatecznego wykorzystania zdolności wymiennej żywicy. Bezpośredni pomiar sodu umożliwia regenerację żywicy kationowej w razie potrzeby.

Za mieszanymi złożami żywicy bezpośrednia analiza sodu zapewnia weryfikację jakości wody demineralizowanej dostarczanej do zakładu uzupełniającego. Mieszane złoże żywicy zawiera zarówno żywice kationo-, jak i anionowymienne, dzięki czemu zapewniają dokładne doczyszczanie wody czystej. Zmniejsza to ilość zanieczyszczeń pozostających w wodzi czystej.

W ciągu ostatniej dekady poczyniono znaczne postępy w celu zmniejszenia poziomu jonów zanieczyszczających w uzdatnionej wodzie z mieszanych złóż. W szczególności w elektrowniach jądrowych (PWR) czystość wody uzdatnionej z mieszanych złóż jest podawana dla stanu ustalonego o zawartości sodu 25 do 35 ppt. W takim przypadku analizatory sodu służą do monitorowania końcowej jakości wody, stanowiąc ostateczną kontrolę jakości. Analizatory sodu NA5600 firmy Hach służą do sprawdzania jakości wody końcowej do poziomów nawet 20 ppt.

Ponadto monitorowanie sodu wykrywa usterkę cyklu regeneracji mieszanego złoża żywicy. Sód może zostać uwolniony w wyniku przypadkowego uwolnienia ługowego, jeżeli występuje niewystarczające przemywanie żywicy anionowej w złożu mieszanym. Również w tej sytuacji ostrzeżenie pojawia się wcześniej i z większą precyzją, jeśli używa się analizatora sodu, niż gdyby polegało się na pomiarach przewodności.

Zakres pomiaru

Stężenia sodu na poziomie poniżej 1 ppb powszechnie występują na wyjściu ze złoża mieszanego, zarówno w obiegu pary, jak w skroplinach. Poziomy od 0 do 10 ppb mogą występować w normalnych warunkach pracy na wyjściu żywic kationowymiennych, ale mogą wynosić nawet do 100 ppb w przypadku wyczerpaniu żywicy lub w wodzie kotłowej.

Produkcja przemysłowa

Skropliny z łączonych kotłów parowych i kogeneracyjnych w przemyśle ciężkim (chemicznym i petrochemicznym, celulozowym i papierniczym, metalowym itp.) mogą stanowić dużą oszczędność dzięki wysokiej jakości skroplin pary stosowanych w kotłach wysokociśnieniowych. Ponieważ para i/lub skropliny są często używane do przekazywania ciepła do procesu, ich odzysk zależy od ich jakości. Każde pogorszenie jakości stanowi symptom przedostania się cieczy procesowych do skroplin, a tym samym konieczność konserwacji obwodów.

W procesach, w których możliwy jest kontakt sody kaustycznej lub stężonych roztworów soli sodowych z parą i/lub skroplinami, analiza sodu stanowi alternatywę dla typowych metod pomiaru przewodności, zapewniając wyższą czułość, a tym samym wcześniejsze wykrywanie.

Przewodność skroplin z procesów wysokociśnieniowych zazwyczaj jest wyższa niż 1 μS, a wartość graniczna ustawiona na 5 lub 10 μS w celu określenia czy konieczna jest regeneracja lub nie, aby zapobiec przedwczesnemu wyczerpaniu doczyszczających żywic demineralizacyjnych. Przewodność ta odpowiada obecności około od 2 do 5 ppm (części na milion) soli sodowej.

Jakość standardowych żywic jonowymiennych stosowanych w procesach demineralizacji w większości elektrowni i elektrociepłowni zwykle umożliwia im produkcję wody o stężeniach sodu poniżej 5 ppb (części na miliard) w normalnych warunkach. Wzrost z 1 do 10 ppb jest już znaczący, a wzrost z 10 do 100 ppb bez wątpienia wskazuje na poważny problem wymagający natychmiastowej interwencji.

Analizatory sodu pomyślnie wykorzystywano przy niewielkich nakładach prac konserwacyjnych w ciągu ostatnich dziesięciu lat w większości elektrowni o niskich stężeniach rzędu ppb czy nawet ppt w przypadku elektrowni jądrowych.

Pomiar przewodności niezawodnie wykrywa stężenia od 2 do 5 ppm sodu, podczas gdy pomiar sodu umożliwia wykrycie od 2 do 5 ppb. To 1000 razy niższa wartość. Taka czułość umożliwia chemikom śledzenie zmian trendów, zanim jakikolwiek przeciek będzie wymagał podjęcia natychmiastowych działań. Tę zaletę w zakresie czułości można z czasem przekształcić w celu przeanalizowania źródła nieszczelności i zaplanowania na przykład redukcji wytwarzania energii, albo nawet zatrzymania wytwarzania energii wystarczająco wcześnie, aby uniknąć kosztownych wyłączeń awaryjnych.

Wody podziemne

Wszystkie wody podziemne zawierają nieco sodu ze względu na skały i gleby zawierające związki sodu. Jednakże podwyższenie poziomu sodu może wskazywać na zanieczyszczenie wymagające uzdatniania:

- erozja osadów soli

- wtargnięcie wody do studni (na obszarach nadbrzeżnych)

- zanieczyszczenie wód powierzchniowych solą drogową

- nawadnianie i wymywanie z gleby o wysokiej zawartości sodu

- zanieczyszczenie ściekami wypływającymi

- przenikanie odcieku ze składowisk lub terenów przemysłowych

Woda pitna

Zmiękczanie wody za pomocą wymiany jonowej lub wapna i sody może powodować zwiększanie zawartość sodu w wodzie pitnej. (Dowiedz się więcej o twardości wody.)

Chociaż sód pomaga utrzymać równowagę wodną w organizmie, jego nadmiar ma negatywny wpływ na zdrowie szczególnie u osób z chorobami serca, układu krążenia lub nerek bądź marskością wątroby. Dlatego też poziom sodu w wodzie pitnej jest regulowany w celu ochrony zdrowia ludzkiego.

Branża celulozowa i papiernicza

Siarczyn lub wodorosiarczyn sodu może być stosowany jako środek odtleniający w celu uzdatniania wody podawanej do kotłów parowych w celu zapobiegania korozji. W tym przypadku monitorowanie sodu pomoże w optymalizacji procesu i obniży koszty substancji chemicznych.

Przemysł metali i górniczy

Podczas uzdatniania wody w celu ponownego użycia należy monitorować zawartość sodu i inne parametry, aby zmaksymalizować uzysk z procesów hydrometalurgicznych i pirometalurgicznych.

W jaki sposób monitorowany jest sód?

Bezpośrednia metoda oznaczania sodu ISE

Jonoselektywna elektroda (ISE) dla sodu to element wykrywający sód, który jest połączony z korpusem epoksydowym. Gdy element wykrywający wchodzi w kontakt z jonami sodu w roztworze na powierzchni tego elementu powstaje potencjał elektryczny. Jego wartość jest proporcjonalna do poziomu jonów sodu w próbce. Potencjał jest mierzony względem stałego potencjału referencyjnego za pomocą miernika pH/mV lub elektrody jonoselektywnej (ISE).

Sodium Intellical ISE

Intellical ISENa381 to cyfrowa, kombinowana, sodowa elektroda jonoselektywna (ISE) z napełnianym, podwójnym złączem odniesienia i wbudowanym czujnikiem temperatury. Elektroda umożliwia pomiar stężenia sodu w próbkach wody. Do sondy dołączona jest butelka o pojemności 59 mL z roztworem do napełniania elektrody 0,02 M NH 4Cl. Laboratoryjna wersja tej elektrody ISE jest odporna na wstrząsy dzięki korpusowi z tworzywa epoksydowego. Sonda Intellical ISENa381 jest dostępna z kablem o długości 1 lub 3 metrów i jest przeznaczona do użytku laboratoryjnego. Sonda ISENa381 jest idealna do pomiaru stężenia sodu w ściekach, wodzie pitnej i do oceny jakości wody w zastosowaniach ogólnych.

Analiza bezpośrednia lub procesowa

Analizator sodu NA5600sc do pomiarów przeprowadzanych po kondycjonowaniu pod kątem pH wykorzystuje elektrodę jonoselektywną. Kondycjonowanie próbki pod kątem pH ma zasadnicze znaczenie dla ograniczenia wpływu temperatury lub innych jonów na pomiar stężenia sodu.

Stałe buforowanie z kompensacją temperatury zapewnia stosowanie dodatku regulowanego odczynnika wraz ze zmianą pH i temperatury próbki. W przypadku wersji wielokanałowej „inteligentna” sekwencja płukania między kanałami pozwala uzyskać minimalny czas trwania cyklu 10 minut i eliminuje efekt przenoszenia.

Zakresy:

- analizatory bez pompy kationowej: 0,01 ppb - 10 000 ppb

- analizatory z pompą kationową: 0,01 ppb - 200 ppm

Często zadawane pytania

Jaki jest czas reakcji elektrody jonoselektywnej (ISE) sodowej IntelliCAL® ISENa381?

Elektroda jonoselektywna (ISE) sodowa IntelliCAL ISENa381, z kablem o długości 1 lub 3 m (nr produktu ISENA38101 lub ISENA38103) ma czas reakcji od 1 do 2 minut w próbkach o stężeniach > 1,4 mg/L.

Jaki jest prawidłowy sposób przechowywania elektrody jonoselektywnej (ISE) sodowej IntelliCAL ISENa381?

W przypadku krótkoterminowego przechowywania należy umieścić korek wlewu w otworze wlewowym i przechowywać sondę w 25 mL roztworu wzorcowego o stężeniu 100 mg/L Na + z jedną saszetką sproszkowanego regulatora siły jonowej (ISA) sodu (nr produktu 4451569).

W przypadku długoterminowego przechowywania:

- Umieść korek wlewu w otworze wlewowym.

- Wypłucz głowicę roztworem do płukania ISA (jeden roztwór Sodium ISA na 25 mL wody dejonizowanej). Nigdy nie płucz głowicy samą wodą dejonizowaną.

- Napełnij butelkę do nasączania sondy do połowy roztworem do napełniania elektrod 0,02 M NH 4Cl (nr produktu 2965126).

- Poluzuj zakrętkę butelki do nasączania i umieść butelkę do nasączana na sondzie. Obróć nasadkę butelki do nasączania w prawo, aby dokręcić zakrętkę.

- Upewnij się, że roztwór w butelce do nasączania całkowicie zakrywa szklaną bańkę i referencyjne otwory połączeniowe.

- Przed użyciem po długim okresie przechowywania sondę należy kondycjonować w 25 mL roztworu wzorcowego 100 mg/L Na+ z jedną saszetką regulatora siły jonowej (ISA) sodu przez co najmniej 8 godziny.

Jaki jest wymagany zakres pH próbki dla sondy ISENA381 Sodium IntelliCAL?

Zakres pH próbki wynosi od 4 do 14 i należy go doprowadzić do > pH 9 za pomocą roztworu ISA (regulatora siły jonowej) dla sodu.

Czy dostępne są nadal modele Polymetron 9240 i 9245?

The Wersja NA5600sc zastąpiła te modele Polymetron.