-

Produkty

- Przyrządy laboratoryjne

-

Mierniki i elektrody laboratoryjne

Wzorce do kalibracji Mierniki i sondy Sension+

- Chemikalia, reagenty i wzorce

-

Online Analysers

Analizatory azotu amonowego Analizatory chloru

- CL17sc

- Amperometryczny CL10 sc

- Amperometryczny 9184 sc

- Analizator kolorymetryczny chloru CL17sc do pomiarów bardzo niskiego zakresu

Analizatory serii EZ- Żelazo

- Aluminium

- Mangan

- Fosforany

- Chlorki

- Cyjanki

- Fluorki

- Siarczany

- Siarczki

- Arsen

- Chrom

- Miedź

- Nikiel

- Cynk

- Azot amonowy

- Azot całkowity

- Fosfor całkowity

- Fenol

- Lotne kwasy tłuszczowe

- Zasadowość

- ATP

- Twardość

- Toksyczność

- Preparowanie próbek

- Boron

- Colour

- Nitrate

- Nitrite

- Silica

- Hydrogen Peroxide

- EZ Series Reagents

-

Czujniki i regulatory online

Przetworniki cyfrowe Przetworniki (analogowe) Ammonium Sensors Czujnik do monitorowania siarkowodoruCzujniki pH i ORP

- 12 mm pH/Redox

- 1200-S Redox

- 1200-S pH

- Cyfrowa dyferencyjna ORP

- Cyfrowa dyferencyjna pH

- Dyferencyjna pH

- Kombinowana pH/ORP

- LCP ORP

- LCP pH/ORP

- 9525 DCCP System

- Analogowa indykcyjna 3700

- Analogowa kontaktowa 3400

- Bezelektrodowa 3798 sc

- Cyfrowa kontaktowa 3400

- Przewodność kationowa 9523

- Automatyczne systemy laboratoryjne

- Claros Water Intelligence System

-

Mikrobiologia

Akcesoria i chemikalia Gotowe pożywkiPożywki odwodnione Sprzęt laboratoryjny

- Pobieranie próbek

- Zestawy i paski testowe

-

Wyposażenie laboratoryjne i dostawy

Książki i materiały referencyjne Ogólnie materiały eksploatacyjne do laboratoriumWyroby szklane/Wyroby z tworzyw sztucznych

- PARAMETRY

-

Rozwiązania softwarowe

-

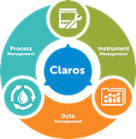

Claros Water Intelligence System

Główne produkty Process Management

- Rozwiązania do:

- Usuwania związków węgla organicznego/ChZT

- Denitryfikacji naprzemiennej

- Usuwania fosforu

- Gospodarki osadami

Data Management- Rozwiązania do:

- Gromadzenia

- Wizualizacji i analizy

- Raportowania

- Zapewniania dokładności

Instrument Management- Rozwiązania do:

- Konserwacji

- Rozwiązywania problemów

- Dostępu zdalnego

- Porównywania metod laboratoryjnych i procesów

-

Claros Water Intelligence System

- Branże

- Serwis

- Nowości i wydarzenia

RTC-N/DN — moduł oprogramowania

Czy stosowane przez Ciebie interwały napowietrzane/nienapowietrzane są zrównoważone pod kątem maksymalnych korzyści dotyczących NH₄-N i TN?

W przypadku oczyszczalni działających z przerwami lub wyposażonych w sekwencyjne reaktory okresowe (SBR) stałe okresy nitryfikacji i denitryfikacji nie są w stanie odpowiednio uwzględnić zmiennych warunków dopływu. Przyjmowanie założeń dotyczących ładunku amoniaku lub azotanów w mieszanej sklarowanej cieczy znad osadu może prowadzić do nadmiernego użycia dmuchaw, niespójnego osadu i naruszeń zgodności z TN.

Zamiast tego warto wypróbować zależną od ładunku kontrolę cykli tlenowych i anoksycznych. Oprogramowanie RTC-N/DN i RTC-N/DNSBR firmy Hach wykorzystuje pomiary w czasie rzeczywistym poziomów NH₄-N i NO₃-N w zbiorniku oczyszczalni, aby zapewnić wprowadzenie właściwego poziomu DO na etapie nitryfikacji. Zapobiega to uwalnianiu się ortofosforanów powodujących wyczerpanie azotu lub zwiększaniu się ilości azotu ogólnego w fazie denitryfikacji. Ponadto kontrola stężeń NH₄-N, NO₃-N i DO w czasie rzeczywistym zapewnia przejrzystość i zgodność z przepisami oraz zwiększa wydajność procesu. Pomimo tego, że są to rozwiązania znormalizowane, RTC-N/DN i RTC-N/DNSBR mają wbudowaną elastyczność oczyszczania. Umożliwiają nadanie priorytetu limitom amonu lub azotu ogólnego, aktywację pętli sterowania ze sprzężeniem zwrotnym ortofosforanu, zainstalowanie dodatkowego kontrolera stężenia DO i określenie pożądanej strategii awaryjnej, która będzie chronić zgodność w przypadku, gdy sygnały wejściowe staną się niedostępne.

Rozwiązania Claros Process Management w zakresie zarządzania nitryfikacją/denitryfikacją, takie jak RTC-N/DN i RTC-N/DNSBR (dostosowane do specyficznych potrzeb instalacji z sekwencyjnymi reaktorami okresowymi), zaprojektowano tak, aby jak najlepiej wykorzystać rzeczywiste warunki panujące w zakładzie, przekształcając każdą niepewność w możliwość dokonania pomiarów, podjęcia odpowiednich działań i uzyskania oszczędności.

- Zgodność przy niższych poziomach N

- Typowe oszczędności energii do 30%

- Ogólna poprawa stanu procesów

- Większe możliwości uzdatniania

- Lepsza jakość osadu